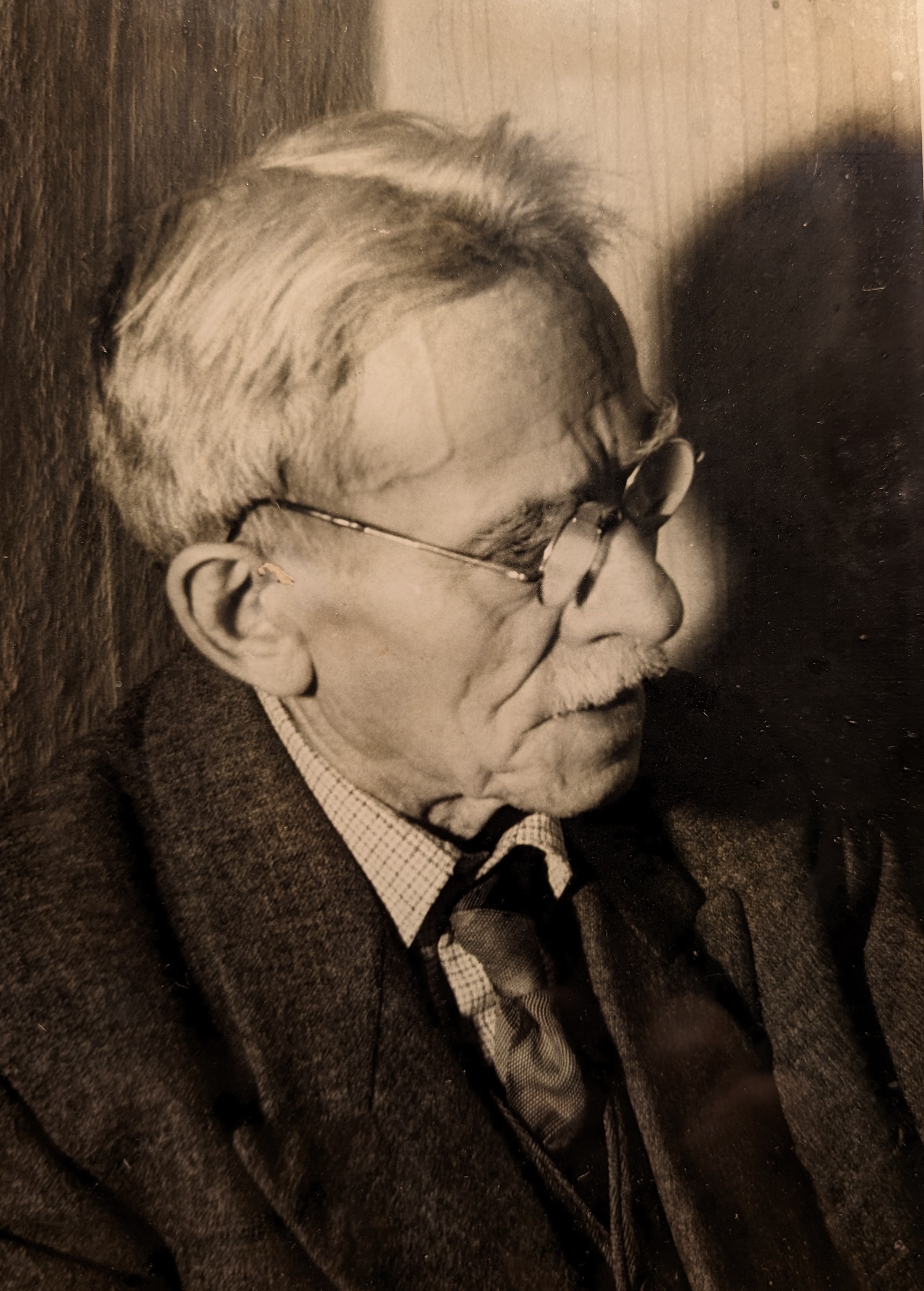

Rund 4500 bis 5000 Innentüren werden Tag für Tag in den Fertigungshallen der Firma Jeld-Wen am Standort in Oettingen produziert. Über 600 Mitarbeiter sind dort beschäftigt, davon circa 340 in der Produktion. Begonnen hat die Erfolgsgeschichte des Unternehmens als Schreinereimeister August Moralt die „Holzbearbeitungsfabrik Moralt“ in Bad Tölz gründete. Rund fünfzehn Jahre später kaufte Moralt die sogenannte Schletzbaumsäge im Süden der bayerischen Stadt. Bahnbrechend war vor allem seine Erfi ndung der sogenannten Stäbchenplatte, ein Holzwerkstoff aus parallel ausgerichteten Holzstäben, der auch bei schwankenden Klimaeinfl üssen besonders stabil bleibt und ein hohes Stehvermögen aufweist. Zu Beginn der industriellen Fertigung von Tischlerplatten war dies ein Meilenstein in der Entwicklung von Türen, der seinesgleichen sucht.

Standort Oettingen gegründet im Jahr 1973

„Laut Überlieferung ging August Moralt gemeinsam mit Anton Jaumann auf die Jagd“, erzählt Werksleiter Wolfgang Oswald über den Bau des Fertigungswerkes am Standort in Oettingen. Zu der damaligen Zeit sei August Moralt auf der Suche nach einem neuen Produktionsstandort für sein Unternehmen gewesen. Jaumann leistete große Überzeugungsarbeit und warb für den Standort Oettingen. Schließlich war das große Angebot an Arbeitskräften ein ausschlaggebendes Kriterium für die Stadt Oettingen und so wurde im Jahr 1973 die „Moralt Fertigelemente GmbH“ gegründet. Nach mehreren Eigentümerwechseln ist das Unternehmen heute Teil des Weltkonzerns Jeld-Wen und gehört zu den größten Türenherstellern in ganz Deutschland.

Im Laufe der Zeit hat sich der Anspruch und auch die Verwendung der Türen sehr stark gewandelt. „Nicht nur die Klimaanforderungen sind ganz anders geworden“, erklärt Wolfgang Oswald, auch die Kernkompetenzen des Unternehmens haben sich im Laufe der Zeit dem Markt angepasst. Seit dem Jahr 2000 liegt das Hauptaugenmerk am Standort in Oettingen auf Funktionstüren. „Jährlich verkaufen wir rund 350 000 Funktionstüren, die besondere Anforderungen erfüllen“, offenbart der Werksleiter. Je nach Nutzung, zum Beispiel in Arztpraxen oder als Wohnungsabschlusstüren in Mehrfamilienhäusern, gibt es z.B. unterschiedliche Schallschutzanforderungen, die in unterschiedliche Schallschutzklassen eingeteilt werden. „Die Schallschutznorm fordert für Türen zu Krankenzimmer in Sanatorien oder Krankenhäusern zum Beispiel bei 37 Dezibel“, erläutert Wolfgang Oswald. Im Produktionswerk in Oettingen werden Funktionstüren hergestellt, die die Anforderungen in den Bereichen Schallschutz, Brandschutz, Rauchschutz, Einbruchschutz sowie Strahlenschutz erfüllen. Zudem werden Türen produziert, die feucht- und nassraumtauglich sind. „Alle Kriterien können je nach Kundenwunsch auch miteinander kombiniert werden“, erläutert Oswald und führt weiter an: „Es gibt Brandschutztüren, die auch feucht- und nassraumtauglich sind.“

An der Optik werden jedoch keine Abstriche gemacht: „Unseren Türen sieht man von außen nicht an, welche moderne Technik darin steckt.“

185.000 verschiedene Türvarianten im Jahr 2019

Rund 90 Prozent der produzierten Türen werden für den deutschen Markt hergestellt, 10 Prozent der Erzeugnisse gehen in den Handel im Ausland. Abnehmer der Türen sind vor allem Baumärkte und der qualifizierte (Holz-)Fachhandel. „Viele unserer Türen werden nicht nur für Wohnungsneubauten genutzt, sondern bei Gebäuderenovierungen eingesetzt“, erklärt Wolfgang Oswald. Eine große Rolle spielt für das Unternehmen vor allem die Qualität seiner Produkte.

„Die Wertigkeit und die Funktionen unserer Türen haben für uns immense Bedeutung. Unser großes Produktportfolio macht uns aus. Keine Tür verlässt das Unternehmen ohne dass diese noch einmal zu 100 Prozent geprüft wurde“, so der Werkleiter. Daher wird der Erfolg des Unternehmens auch nicht allein nach den steigenden Verkaufszahlen gemessen. Jeden Tag bekommt das Unternehmen am Standort in Oettingen rund 20 Lkw-Ladungen Rohmaterial geliefert, das verarbeitet wird. Im Gegenzug verlassen auch 20 Lkws beladen mit neuen Türen das Werksgelände in Oettingen. „Natürlich ist jeder Transport auch mit Belastungen für die Umwelt verbunden. Diese wollen wir so klein wie möglich halten“, erklärt Wolfgang Oswald die Unternehmensphilosophie.

Investitionen in Millionenhöhe

Stillstand bedeutet Rückschritt, so lautet auch das Kredo des Unternehmens. Daher investierte das Unternehmen im Januar 2019 in eine hochmoderne Mehretagen-Presse. Bis zu 20 Türen können so zeitgleich gepresst werden. Werksleiter Wolfgang Oswald beschreibt den Wechsel von der alten Fama-Atlas auf die Hightech-Presse als eines der komplexesten Projekte in der langjährigen Geschichte des Oettinger Werkes. Bereits im Jahr 2008 investierte der amerikanische Konzern am Standort in Oettingen rund 8 Millionen Euro in ein neues Logistiksystem. Entstanden ist ein hochmodernes Hochregallager, in dem circa 40 000 Innentüren gleichzeitig gelagert werden können.